临汾市科技成果转化服务平台

如何建立复杂装备维修计划体系

发布时间:2022-12-06 来源:企业管理杂志 浏览次数:0

科学建立复杂装备维修计划体系,推动传统制造业向服务型制造转型。

我国工业高速发展,对复杂装备的稳定性要求越来越高。复杂装备维修层级多、维修过程复杂,零部件维修状态深度个性化,兼具制造和服务的特点。

复杂装备维修服务作为制造业企业服务转型的起点,需要考虑不同的维修策略、维修级别以及产品生命周期管理等内容。

在大规模个性化维修服务的背景下,从客户需求出发,融合维修批量化和定制化,实现复杂装备维修服务创新,最终实现服务的转型升级。

一、推动服务型制造,建立复杂装备维修计划体系

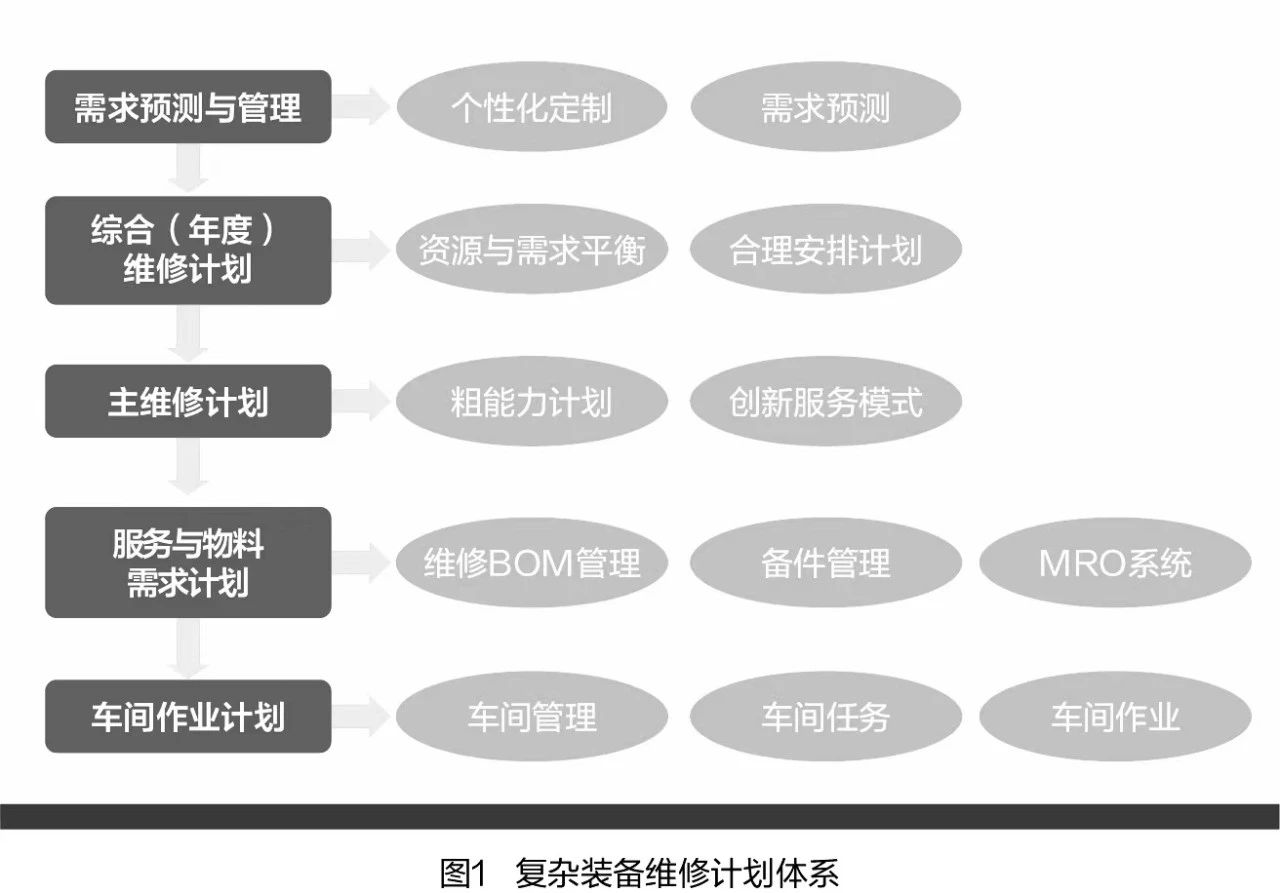

为推动工业化和现代化进程,国家明确提出推动生产型制造向服务型制造转变。企业开始提供产品和服务相结合的综合解决方案,通过向客户提供定制化服务、全寿命周期管理等来实现服务型制造的转型升级。复杂装备维修计划体系如图1所示。

1. 合理安排维修计划

近年来,大型复杂装备承担着举足轻重的角色,随着在役时间延长,其性能逐渐减弱,维修费用在运营费用中占比较大,装备若停机损失严重,准确的维修计划体系能避免维修过剩或者维修不足,企业需要安排合理的维修计划。复杂装备维修需要耗费大量资源,维修计划可以对相关人员、资源进行合理分配,优化工作单,对实现精益维修具有重要意义。

2. 合理规划维修活动

维修活动应严格按照修制规定,不得超期,因此需要合理规划维修时间,记录零部件的运用时间,实现全生命周期管理。换件修可以混装,但对于追踪序列号的零部件,要做好履历管理,防止部件超期运行影响装备运行安全。根据维修相似性对不同装备进行批量维修管理,同时考虑维修服务个性化特点,如根据部件状态确定维修级别,以此提高维修效率和客户满意度。

二、推行大规模定制,明确需求预测与管理

1. 实现需求个性化定制,提高客户满意度

随着客户需求个性化、多样化发展,大规模维修已不能满足需要。大规模定制使客户的个性化需求得以实现,成为新的维修生产范式。需求引领采购、维修和库存等计划,为了有效预测客户需求,降低库存投资,提高交付率,需要进行需求预测与管理。需求管理模块使用基于规则维修策略,对客户需求进行分类分析,提供组合型参与、选择性参与、调节性参与等多种类型的服务,实现需求个性化定制。

2. 做好需求预测,减少不确定性

预测是计划的前奏,在制订计划前,必须预测未来一段时间内的需求。综合(年度)维修计划、主维修计划的编制都必须以预测作为基础,但每个层次计划的目标、时间跨度及细节各不相同。

综合(年度)维修计划关注的是未来1~3年的维修活动,企业根据维修能力,预估下一年的维修数量,并对计划以月度为基础进行检查。

主维修计划关注的是未来几个月的维修活动,由生产部制订总月度计划,规定入厂时间、出厂时间,以及过程中的关键工序、瓶颈资源等。

同时,时刻注意环境变化,减少不确定性,做好需求管理。

三、着眼全局,制订综合(年度)维修计划

1. 资源与需求平衡

综合(年度)维修计划是年度工作的总体安排,是平衡需求和资源的概括性设想,根据维修需求及能力,预测未来一段时间内的维修内容、维修量、库存等问题,规定企业的生产方向。

综合(年度)维修计划具有战略性、纲领性,同时还能均衡利用资源、控制拖欠量,对实现高质量、高效益的年度目标起着决定性作用。

综合(年度)维修计划在较高层次上协调核心业务,实现市场、维修、交付的供需平衡,一般由最高层领导主持,同各级经理协调以满足规划。

编制计划的方法有很多种,其中滚动计划法是企业主动调节的有效方法,动态连续的滚动计划具备一定的应变能力,有利于组织均衡维修生产。

2. 合理安排计划

综合(年度)维修计划指标主要包括产品品种、时间及人员。

对于产品品种,要先按照需求特征、维修特性和设备的相似性等进行分类,再制订维修计划,需求起伏时,可以利用库存件或委外修满足变动的需求量;对于时间,维修生产由订单驱动,生产部要有足够的提前期以完成交付;对于人员,相较于制造,维修过程更依赖人力,将人员按照产品系列、工艺特点以及技能水平等进行分组,需求变动时,可以加班或是聘用更多人员。

综合(年度)维修计划包括如下内容:在未来一段时间内需交付多少产品,需要何种资源、多少数量来实施维修,采取什么措施协调维修需求与可用资源间的差距,人员如何安排。

制订流程遵循计划、执行、检查和处理的循环,制订计划前进行信息收集,主要包括:

第一,计划部门关于维修目标、库存目标的信息;

第二,维修服务事业部的维修预测信息;

第三,维修生产部门关于资源可用性,如可用劳动力、可用机时、库存水平等信息;

第四,技术部确认产品维修的可能性,如人员、专用设备等信息;

第五,财务部门关于维修成本和收入、资金可用性等信息。

在大规模个性化维修服务背景下,为客户提供定制化、专业化的系统解决方案,实现个性化的维修服务需求,从而提高客户满意度。

综合(年度)维修计划确定了未来时间内产品数和资源需求,提早预测需求与可用资源的矛盾,为主维修计划的制订提供宏观指导,保证了计划的合理性和可行性;同时,通过调整订单和库存来提高交付率,调节现金流,为管理者提供可靠的控制方法。

四、明晰维修任务,制订主维修计划

1. 掌握关键能力,明确粗能力计划

主维修计划详细规定了维修任务,是短期计划的主要来源。维修生产过程中,关键设备、场地、特殊工艺装备等资源有限,容易发生冲突,资源利用率以及能力平衡是实现准时交付的决定因素,可以通过延长交货期、减少维修量等来减少负荷,或是通过加班加点、组织外协等增加维修能力。

粗能力计划可以平衡工作中心以及关键资源,在制订时,需要建立资源清单,寻找超负荷时段,并明确其原因。主维修计划在考虑关键资源约束的基础上,安排维修顺序,再通过粗能力计划来校验可行性。

2. 创新服务模式,明确主维修服务计划

创新服务模式,提高服务效率,从而实现服务增值是制造业转型的一大趋势,因此主维修计划的关键在于主维修服务计划。产品服务分为有形服务和无形服务,服务个性化主要体现在维修范围、维修深度以及零部件使用等方面。

相对于维修生产环节,服务环节的顾客参与会更加深入,可以实现顾客价值最大化。

顾客参与并生成维修订单,得到产品服务组合配置,结合物料需求预测和服务需求预测,最后生成主维修服务计划。

主维修服务计划根据客户订单,将维修服务计划具体化,使之成为展开后续维修计划的主要依据,同时提供维修和库存信息,明确可供维修量,起到承上启下的作用。

五、细化维修服务,制订服务与物料需求计划

由于复杂装备结构复杂、运行周期长,其维修服务势必是制造业发展的重点和难点。服务型制造背景下,在合理配置产品与服务(如人员培训、配送、维修、产品运行、回收等)的基础上,应制订服务与物料综合需求计划(Service & Material Requirement Planning,SMRP),协调物料的需求和库存差,同时协调服务需求计划和物料需求计划。

1. 实施维修BOM管理,推动服务模块化

维修BOM管理(Bill of Material, BOM)根据零部件相关属性信息,描述了物料组成及物料关系。

BOM的节点由维修规则以及装配特点决定,底层节点由维修的实际需求而定。

复杂装备多为单件生产的产品,所以面向MRO (Maintenance Repair Operation, MRO)服务的维修BOM管理需要落实到产品实例,根据需求随时间演化反馈。

在整个MRO服务周期,维修BOM主要管理产品、业务、人员、备件四类数据信息。

大规模定制模式的核心是模块化,其中,服务包括有形服务和无形服务。通过借鉴MRP(Material Requirement Planning, MRP)思想来控制维修过程中的需求,提供能力规划、调度计划与组织规划。

服务模块化解耦不同的子服务,随着技术的发展升级,服务的解耦越来越容易实现。

服务模块包括配送模块、维修模块以及培训模块等,进一步分解得到子服务模块,子服务模块下有独立的服务单元,由此得到类似于物料清单的服务清单,逐级分解。

由主维修服务计划和服务清单,可得到最底层的模块需求信息以及设备、人员的需求信息。大规模个性化支持用户参与个性化模块的设计,以实现客户个性化体验。依据MRP思想,结合服务模块化,得到服务需求计划。

2. 实现备件管理,合理安排库存

库存管理是MRO降低运输成本的关键因素,也是企业售后服务的重点。针对备件特征和维修需求特点,通常涉及冗余库存、一般库存、短缺库存及零库存几种模式。

对影响装备出库或中断运营的备件采用冗余库存策略;影响装备的运营品质且适于储备的备件采用一般库存策略;不会中断运营且价格昂贵的备件采用短缺库存策略;采购便捷的备件采取按需按量采购的零库存策略。

备件包括可修复备件和不可修复备件,可修复备件根据互换性又分为周转件和非周转件。

周转件不仅可以显著缩短维修停时,而且可以有效提高维修效率,其数量与生产节拍、周转时间有关,闲置时借助备件管理平台在单位需求的驱动下实现周转。不可修复备件根据换件频率可分为必换件和偶换件。

根据维修经验可以初步掌握必换件的耗损规律,再根据维修计划和需求计算预测备件供应数并准备库存,以满足维修生产需求。高价偶换件由于价值高,可借助备件联合管理平台进行组织采购或调拨。

维修活动重点针对影响使用安全或装备运行的零部件,根据零部件的重要程度对其进行分类管理。此外,库存件以及换件修更换下来的待修复旧件等也需要维修,一般将它们安排在入修产品数量不足的月份中,从而减轻入修不均衡的问题,同时也为维修产量提升做配件储备。

3. 支持MRO系统,合理管理物料

复杂装备由于结构复杂,在维修过程中存在大量零部件更换与维修,在维修过程中会产生产品结构变更以及零部件归属等问题。

因此,MRO系统需要全面记录与产品结构、设备状态相关的信息。

MRO物料管理模块包含物料需求、采购、出入库等功能,对物料请求、入库出库、获取与返还等物料相关MRO业务进行管理监控,实时更新物料履历表,随时跟踪、追溯物料相关信息。维修所需物料需要提前向物流中心申请,然后用看板领料,计划期一般以月为单位。

利用物料需求计划查询物料是否满足要求,并及时预约,保证维修人员顺利领料;或发送请求单,物料管理模块安排下一步的物料采购。

企业根据其维修服务能力以及库存等相关信息,将主维修服务计划与物料清单、服务清单相结合,利用SMRP系统生成采购计划、调度计划以及相应的能力补充计划,安排相应的设备与人员调度。

此外,根据顾客要求及时调整主维修计划,形成合理的产品服务组合。

服务与物料需求计划的编制过程包括:

完善服务能力信息;

计算物料毛需求量、净需求量;

计算计划交付量、计划投入量;

根据服务能力、计划交付及投入,产生计划订单。

六、立足维修生产实际,制订车间作业计划

明确车间管理

车间作业计划对人力、物料以及工时进行综合规划,对维修活动进行排序,并生成工作单,作为最终的生产计划,可执行性强。服务型制造的维修除了实现故障预判,还应实时监控维修过程,快速响应,尽可能减少因设备停机而造成的损失。因此,计划系统应该快速、高效,及时调整。明确车间管理,根据服务与物料需求计划的要求,按时、按质、按量地完成维修任务。

车间作业计划内容主要包括:

根据主维修计划和服务与物料需求计划生成车间任务;

生成各工作中心的任务并进行作业排序;

下达维修指令,进行调度、进度与作业控制;

能力的投入产出控制;

在修品管理;

登记维修信息;

统计分析。

2. 明确车间任务

车间工作任务由服务与物料需求计划自动生成,由于车间存在返工、翻修等临时任务,因此计划也可以手工建立。在建立车间工作任务后,得到面向物料的加工单,然后根据当前任务与排队情况,安排工序作业顺序,生成派工单。衡量能力执行情况时需要做投入产出控制,编制计划与实际投入产出的控制报告。

为了提高维修效率,车间采用批量并行维修。需求工作卡及时记录物料、人员等相关需求,输入设备信息,得到设备相关参数以及用户输入参数(如维修时间),然后根据故障报告以及设备维修规则,得出该设备的维修活动安排。

产生维修活动后,生成维修活动作业卡,以及包含工作单的维修计划,计划管理模块对其进行计划安排,再分配具体的物料和人员。

3. 明确车间作业

车间维修作业过程包括拆解、检查/维修、装配三个子过程,具体拆解到哪一层级由维修能力决定,因此维修过程具有较强的时序性和成套性。

相对于制造,维修过程更具有不确定性,如工艺的不确定性(根据受损或失效状态决定)、维修工时的不确定性(根据作业难度来确定)、备件更换的不确定性(根据状态判断)、维修异常的不确定性(维修过程中受损,临时安排维修)、拆卸(拆坏)和安装的不确定性(安装错误)等。

所以,维修作业具有一定的柔性,如设备柔性、顺序柔性和工艺柔性等。

维修作业控制包括三个要素:标准、信息及措施。

标准主要包括规定的产品交付日期以及车间作业计划等,控制离不开信息,获取实际与计划偏离的信息后,通过调度来完成纠偏。

维修计划一般针对定检内容,当偶检次数较多时,根据实际情况将其编制到维修规程。维修排产按照约束条件进行,结合偶检通知单,协调异常情况,在交付期内顺利交付。车间作业计划对工作单不断进行优化,以生成符合实际的维修执行计划,最终输出可执行的工作单。